你可能感兴趣的试题

所有环向,纵向对接焊缝和螺旋缝焊缝应进行100%射线检测和100%超声检测 所有环向,纵向对接焊缝和螺旋缝焊缝应进行100%渗透检测或100%磁粉检测 施工单位应进行管道系统的柔性分析 在设计文件中明确规定管道系统采用敏感气体或浸入液体的方法进行真空度试验 未经液压和气压试验的管道焊缝和法兰密封部位,可配备相应的预保压密封夹具

全部焊缝100%超声波无损探伤 每条管线上的探伤长度不少于一个焊口 对每个焊工焊的焊缝按焊口总数不少于15%进行抽查 焊缝质量应符合国家标准规定的Ⅲ级焊缝标准

当采用气割时, 必须除去坡口表面的氧化皮,并进行打磨, 表面力求平整 通常采用对口器固定、 倒链吊管找正对圆的方法, 不得强力对口。 对口时将两管道纵向焊缝(螺旋焊缝) 相互错开, 间距应不小于 100mm 弧长。对口后的内壁应平齐 焊条在使用前应按出厂证明书的要求进行烘干, 烘干后装入保温筒进行保温。 对好的口必须在48小时内焊完。

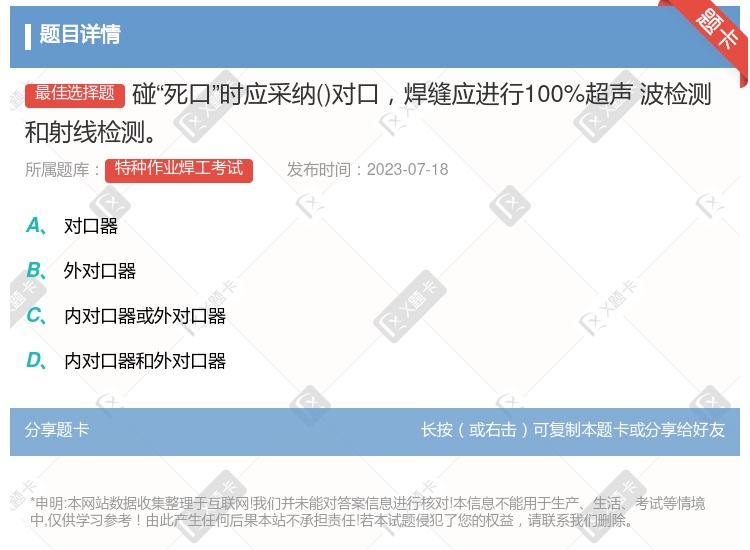

穿(跨)越水域的管道 未经试压的管道碰死口 穿越公路的管道 穿越铁路的管道

检测人员应靠近设备防爆口或压力释放口 在进行检测时,要防止误碰、误动设备 在进行检测时,要保证人员、仪器与设备带电部位保持足够安全距离 防止传感器坠落而误碰设备

当采用气割时,必须除去坡口表面的氧化皮,并进行打磨,表面力求平整 通常采用对口器固定.倒链吊管找正对圆的方法,不得强力对口。 对口时将两管道纵向焊缝(螺旋焊缝)相互错开,间距应不小于100mm弧长。对口后的内壁应平齐 焊条在使用前应按出厂证明书的要求进行烘干,烘干后装入保温筒进行

保温。 对好的口必须在48小时内焊完。

全部焊缝100%超声波无损探伤 每条管线上的探伤长度不少于1个焊口 对每个焊工焊的焊缝按焊口总数不少于15%进行抽查 焊缝质量应符合国家标准规定的I3级焊缝标准

取得超声检测相关的资格等级证书 受到专业培训和操作授权 掌握焊缝超声检测通用知识 具有足够焊缝超声检测经验

管道焊接完成后,强度试验及严密性试验之前,必须对所有焊缝进行外观检查和对焊缝内部质量进行检验 对内部质量进行抽检的焊缝,焊缝内部质量射线照相检验不得低于现行国家标准《无损检测金属管道熔化焊环向对接接头射线照相检测方法》GB/T12605中的Ⅲ级质量要求;超声波检验不得低于现行国家标准《焊缝无损检测超声检测技术、检测等级和评定》GB11345中的Ⅱ级质量要求 焊缝内部质量的抽样检验时,应侧重抽查固定焊口 当抽样检验的焊缝一个不合格时,则此次抽样所代表的该批焊缝应为全部不合格

无损检测进行10%射线检测 无损检测进行100%射线检测、100%超声波检测 焊缝射线检测合格级别均应在Ⅱ级及以上 超声波检测合格级别应达到I级 焊缝射线检测合格级别均应在Ⅲ级及以上

无损检测进行10%射线检测 无损检测进行100%射线检测、100%超声波检测 焊缝合格级别均应在Ⅱ级及以上 超声波应达到I级

100%超声探伤检验 均应进行100%射线照相检验