你可能感兴趣的试题

模具的外形大小 注射机 型腔的数目 保证塑件的精度和外观的要求

塑料的黏度高 塑料的黏度低 塑件壁厚大 塑件壁厚小 单腔模

注塑和保压的时间太短 模具密合不严,有杂物或模板已变形 塑件设计不恰当,有锐角缺口 塑件壁厚与壁薄相差太大

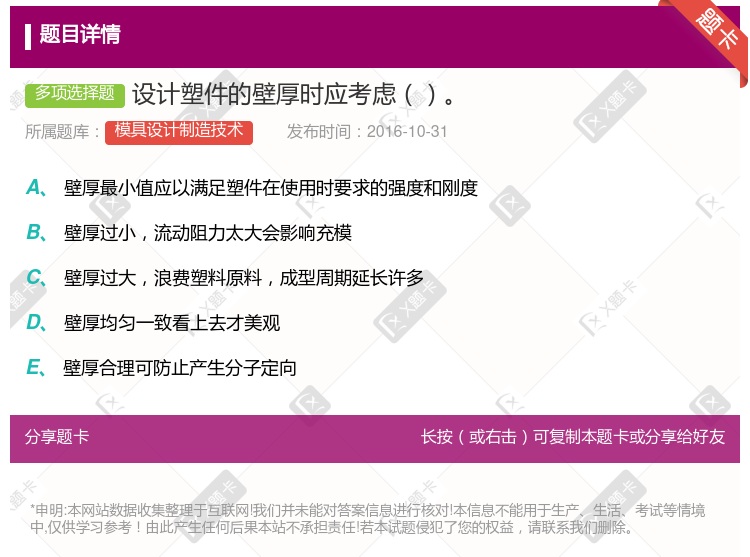

满足塑件结构和使用性能要求下取小壁厚 制品连接紧固处、嵌件埋入处等具有足够的厚度 能承受推出机构等冲击和振动 满足成型时熔体充模所需的壁厚

开模后塑件的脱模 压缩模具的温度控制 压缩模的刚、强度 有利于模腔内压力传递

在保证塑料制品的使用性能、物理性能与力学性能、电性能、耐化学腐蚀性能和耐热性能等的前提下,尽量选用价格低廉和成型性能较好的塑料,并力求结构简单、壁厚均匀、 成型方便。 在设计塑料制品时应考虑其模具的总体结构,使模具型腔易于制造、模具抽芯和推出机构简单。 在设计塑料制品时应考虑原料的成型工艺性,如流动性、收缩性等,塑料制品应有利于模具的分型、排气、补缩和冷却。 当塑料制品的外观要求较高时,应通过造型,然后逐步绘制图样。

塑料收缩率大的脱模斜度取的大些。 塑件壁厚大的脱模斜度取的大些。 塑料收缩率大的脱模斜度取的小些。 塑件壁厚大的脱模斜度取的小些。 塑件内表面的脱模斜度一般应小于塑件外表面的脱模斜度