你可能感兴趣的试题

速度时程曲线 位移时程曲线 加速度时程曲线 压力曲线

6000kN 5357kN 6500kN 5900kN

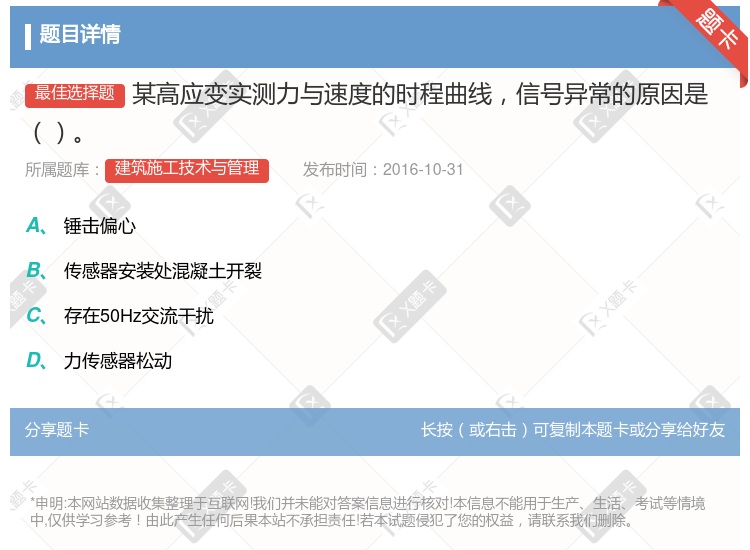

50Hz交流干扰 力传感器松动 加速度传感器松动 振动干扰

传感器安装处混凝土出现严重塑性变形,使力曲线未归零 锤击未偏心,测力信号幅值接近 未发现触变效应,预制桩多次锤击时承载力不见提高 四通道测试数据齐全

力的时程曲线最终未归零 速度的时程曲线最终未归零 锤击严重偏心,一侧力信号呈受拉状态 传感器出现故障

连续布置应变计法。在截面受拉区最外层表面,沿受力主筋在拉应力最大区段的全长范围内连续搭接布置应变计监测应变值的发展,取应变计的应变增量有突变时的荷载值作为开裂荷载实测值 放大镜观察法。当加载过程中第一次出现裂缝时,应取前一级荷载值作为开裂荷载实测值 荷载一挠度曲线判断法。测定试验结构的最大挠度,取其荷载一挠度曲线上斜率首次发生突变时的荷载值作为开裂荷载实测值 放大镜观察法。当在规定的荷载持续时间即将结束前第一次出现裂缝时,应取本级荷载值作为开裂荷载实测值

桩底反射信号较明显时,根据速度波第一峰上升沿的起点到桩底反射峰上升沿的起点之间的时差与己知桩长值确定平均波速 桩底反射信号较明显时,根据实测信号下行波上升沿的起点和上行波下降沿的起点之间的时差与己知桩长值确定平均波速, 桩底反射信号不明显时,(可采用同一种工程中相同条件下桩的实测波速代替)宜根据桩长、混凝土的经验波速和邻近桩的波速值综合确定 根据混凝土经验波速确定

信号出现异常,或同一根桩进行多锤测试时信号差异较大 测试系统出现问题,传感器安装不良、锤击偏心或测点处混凝土开裂、桩身有明显缺陷且程度加剧 力或速度时程曲线最终不归零 一只传感器损坏

荷载—挠度曲线判断法。测定试验结构的最大挠度,取其荷载—挠度曲线上斜率首次发生突变时的荷载值作为开裂荷载实测值 连续布置应变计法。在截面受拉区最外层表面,沿受力主筋在拉应力最大区段的全长范嗣内连续搭接布置应变计监测应变值的发展,取应变计的应变增量有突变时的荷载值作为开裂荷载实测值 放大镜观察法。当加载过程中第一次出现裂缝时,应取前一级荷载值作为开裂荷载实测值 放大镜观察法。当在规定的荷载持续时间即将结束前第一次出现裂缝时,应取本级荷载值作为开裂荷载实测值

输入的传感器灵敏度不准确 弹性波速(或弹性模量)不合理 桩上部存在严重缺陷 上部土层阻力较大

参见桩径大小,在与桩心对称处布置2~4个测点 实测信号能反峡身完整性特征,有明显的桩底反射信号,每个测点记录的有效信号数不宜少于5个 实测信号能反映桩身完整性特征,有明显的桩底反射信号,每个测点记录的有效信号数不宜少于3个 不同测点及同一测点的多次实测时域信号一致性好。否则,应分析原因,找出问题后进行重测 信号幅值适度,波形光滑,无毛刺、振荡出现,信号曲线最终归零

锤击偏心 传感器安装处混凝土开裂 加速度传感器松动 力传感器松动

荷载—挠度曲线判断法。测定试验结构的最大挠度,取其荷载—挠度曲线上斜率首次发生突变时的荷载值作为开裂荷载实测值 连续布置应变计法。在截面受拉区最外层表面,沿受力主筋在拉应力最大区段的全长范嗣内连续搭接布置应变计监测应变值的发展,取应变计的应变增量有突变时的荷载值作为开裂荷载实测值 放大镜观察法。当加载过程中第一次出现裂缝时,应取前一级荷载值作为开裂荷载实测值 放大镜观察法。当在规定的荷载持续时间即将结束前第一次出现裂缝时,应取本级荷载值作为开裂荷载实测值

两者均采用一维应力波理论分析计算桩-土系统响应 两者均可检测桩身结构的完整性 两者均要求在检测前凿除灌注桩桩顶破碎层 两者均只实测速度(或加速度)信号

应力波在桩内的传播速度 桩底处质点运动速度 传感器安装截面处的质点运动速度