你可能感兴趣的试题

钻孔桩水下混凝土采用竖向导管法。在灌注前,将导管下端下放到距孔底沉渣0.3~0.5m为宜 混凝土的初存量应保证首批混凝土灌注后,使导管埋人混凝土的深度不小于1.0m 混凝土一经灌注,应连续进行,不得中断浇筑 导管埋入混凝土中的深度任何时候不得小于1m,一般控制在2~7m 灌注标高应与桩顶设计标高相同,不得超出

导管的厚度 水密承压 气密承压 接头抗拉试验 接头抗压试验

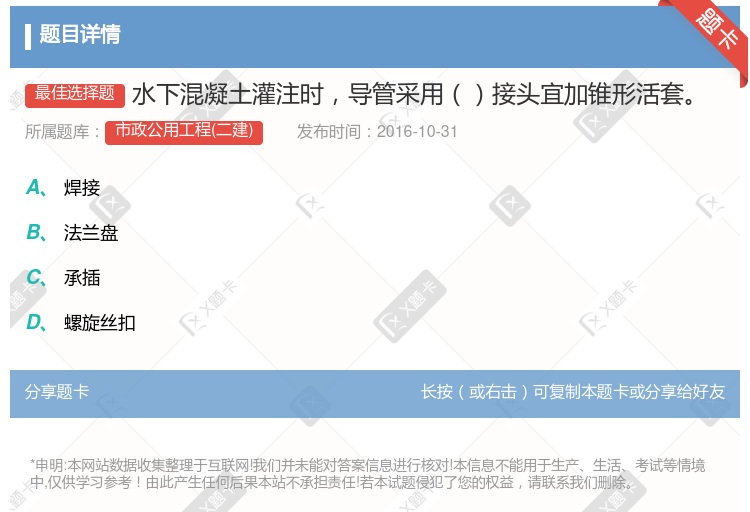

导管直径宜为20~30cm,节长宜为3m 导管不得漏水,试压的压力宜为孔底静水压力的1.2倍 导管采用法兰盘接头宜加锥形活套 导管轴线偏差不宜超过孔深的0.5%,且不宜大于10cm 采用螺旋丝扣型接头时必须有防止松脱装置

导管不得漏水,使用前应试拼、试压,试压的压力宜为孔底静水压力的1.2倍 开始灌注混凝土时,导管底部至孔底的距离宜为300~500mm; 导管首次埋入混凝土灌注面以下不应少于1m;导管埋入混凝土深度宜为2~6m 灌注水下混凝土必须连续施工,并应控制提拔导管速度,严禁将导管提出混凝土灌注面 场地为浅水时宜采用筑岛法施工,筑岛面积应按钻孔方法、机具大小而定。岛的高度应高出最高施工水位0.5~1.0m

灌注前,对孔底沉淀层厚度应再进行一次测定 如厚度超过规定,可用喷射法向孔底喷射5~7 min,使沉渣悬浮,然后立即灌注首批水下混凝土 将首批混凝土灌入孔底后,立即探测孔内混凝土面高度,计算出导管内埋置深度,灌注水下混凝土时,导管内埋置深度,一般宜控制在2~6 m 灌注开始后,应紧凑、连续地进行,严禁中途停工 导管提升时应保持轴线竖直和位置居中,逐步提升。拆除导管动作要快,时间一般不宜超过30 min

导管内壁应光滑圆顺,直径宜为20~30cm,节长宜为2m 导管轴线偏差不宜超过孔深的1%,且不宜大于10cm 导管采用法兰盘接头宜加锥形活套 采用螺旋丝扣型接头宜加防松脱装置 使用前应试拼、试压,试压的压力宜为孔底静水压力的1.5倍

导管使用前应进行气密承压和接头抗拉试验 初灌时导管首次埋深应不小于1.0m 桩身混凝土应灌注至设计高程 水下混凝土的灌注时间不得超过首批混凝土的初凝时间 在灌注过程中,导管的埋置深度宜控制在2~6m

导管内壁应光滑圆顺 导管不得漏水,使用前应试拼、试压 导管轴线偏差不宜超过孔深的0.5% 导管不得采用螺旋丝扣接头 导管采用法兰盘接头宜加锥形活套

导管轴线偏差不宜超过孔深的0.5%,且不宜大于15cm 开始灌注混凝土时,导管底部至孔底的距离宜为300~400mm 灌注水下混凝土须问断施工 场地为浅水时宜采用筑岛法施工 使用的隔水球应有良好的隔水性能,并应保证顺利排出

⑤→⑦→①→④→②→③→⑥ ①→⑦→④→②→③→⑤→⑥ ⑦→④→①→③→②→⑥→⑤ ⑦→①→④→②→③→⑥→⑤

修筑导墙——开挖导沟——清除槽底淤泥和残渣——开挖沟槽——吊放接头管——吊放钢筋笼——下导管——灌注水下混凝土——拔出街头管 开挖导沟——修筑导墙——开挖沟槽——吊放接头管——清除槽底淤泥和残渣——吊放钢筋笼——灌注水下混凝土——下导管——拔出街头管 开挖导沟——修筑导墙——开挖沟槽——清除槽底淤泥和残渣——吊放接头管——吊放钢筋笼——下导管——灌注水下混凝土——拔出街头管 开挖导沟——开挖沟槽——清除槽底淤泥和残渣——修筑导墙——吊放接头管——下导管——灌注水下混凝土吊放钢筋笼——拔出街头管

导管内壁应光滑圆顺,直径宜为20~30cm,节长宜为2m 导管轴线偏差不宜超过孔深的1%,且不宜大于10cm 导管采用法兰盘接头宜加锥形活套 采用螺旋丝扣型接头宜加防松脱装置 使用前应试拼,试压,试压的压力宜为孔底静水压力的1.5倍

地下连续墙的混凝土是在护壁泥浆下灌注,须按水下混凝土的方法配制和灌注 水泥宜选用普通硅酸盐水泥或矿渣硅酸盐水泥,并可根据需要掺加外加剂,其品种和数量应通过试验确定 导管使用前应试拼试压,试压压力一般为0.6~1.0MPa 灌注混凝土的隔水栓宜用预制混凝土塞、钢板塞、木板塞等材料制成

开始灌注时,导管底部至孔底的距离宜为300~500mm 导管一次埋入混凝土灌注面以下不应少于1.0m 导管埋入混凝土深度宜为2~6m 最后一次灌注量,其超灌高度宜为0.5~0.8m

钻孔桩水下混凝土采用竖向导管法。在灌注前,将导管下端下放到距孔底沉渣0.3~0.5m为宜 混凝土的初存量应保证首批混凝土灌注后,使导管埋人混凝土的深度不小于1.0m 混凝土一经灌注,应连续进行,中途任何原因中断灌注时间不得超过30min 导管埋入混凝土中的深度任何时候不得小于1m,一般控制在2~4m 灌注标高应与桩顶设计标高相同,不得超出