你可能感兴趣的试题

均值-极差控制图 p控制图 单值-移动极差控制图 “均值-极差控制图”或“单值-移动极差控制图”

平均值一极差控制图 中位值一极差控制图 单值一移动极差控制图 连续性一极值控制图 瞬时值一极差控制图

过程是否稳定 过程中心与规格中心是否发生偏移 与规格要求对比,判断过程能力是否充分 是否有不合格品产生

按统计量分类的控制图 管理用控制图 分析用控制图 均值控制图 极差控制图

均值极差控制图 均值标准差控制图 不合格品率控制图 控制图

单值控制图 平均值和极差控制图 缺陷数控制图 中位数和极差控制图 不合格品数控制图

X-Rs控制图控制成本低 单值控制图和均值控制图可用来监控过程中心的变化 标准差控制图监控过程差异比极差控制图更准确 均值控制图反映过程中心变化比单值控制图更灵敏 X-Rs控制图更适用于允许抽样量高,过程稳定性差的过程

不合格品率户控制图 均值一极差控制图 不合格数c控制图 Me-R控制图 不合格品的np控制图

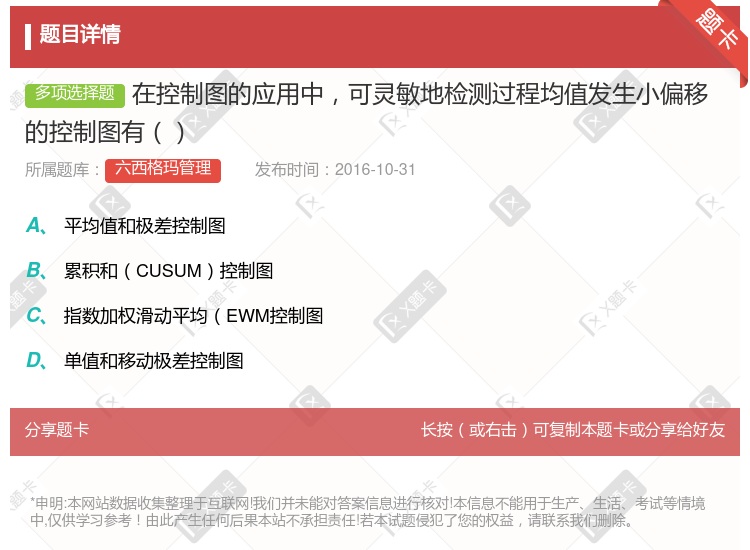

变异来源不仅包含随机误差。此时,必须等待清除组间变异变大的情况后,才能使用SPC 其实只要将每小时芯片镀膜厚度之均值求出,对48个数据绘制单值一移动极差(I-MR)控制图即可 求出各小时芯片镀膜厚度之均值,对之绘制单值一移动极差(X-MR)控制图外,再绘制各小时的极差(R)控制图,三张控制图同时使用即可控制过程 解决此类问题的最好方法是使用EWMA控制图

均值-标准差图更适用于抽样困难,检验成本大的场合 标准差图更准确地反映过程波动的变化 当子组大小大于10时不适于使用标准差控制图 均值图分析过程中心的波动较单值图更灵敏 均值-极差图的子组大小应大于均值-标准差图的子组大小

Cp=0.83 CpK=0.67 =0.0016 K=0.1

单值控制图 平均值和极差控制图 缺陷数控制图 中位数和极差控制图 不合格品数控制图

控制图原理的第一种解释,可用数学语言来描述,即小概率原理:小概率事件在一次试验中几乎不可能发生,若发生即判断异常 控制图是假设检验的一种图上作业,在控制图上每描一个点就是作一次假设检验 控制图上的控制界限就是区分偶然波动与异常波动的科学界限 将质量波动区分为偶然波动与异常波动并分别采取不同的对待策略,这是休哈特的贡献 常规控制图的实质是显示异常因素

不合格品数控制图 不合格数控制图 单值 -移动极差控制图 均值 -极差控制图

平均值-极差控制图 中位数-极差控制图 单值移动-极差控制图 平均值-标准差控制图

均值-标准差控制图 均值-极差控制图 加标回收控制图 OPSpecs图 空白值控制图

Cp=0.83 CpK=0.67 =0.0016 K=0.1

累计和控制图对发现过程的小偏移更有效 累计和控制图对发现过程的变异增大更有效 累计和控制图可以和常规控制图联合使用 和常规控制图联合使用时,增加累计和控制图后并不会增大原来犯第一类错误概率

不合格品率p控制图 均值控制图 极差R控制图 不合格数c控制图

判断过程中心与技术要求中心是否发生偏移 判断过程是否稳定 判断过程产品是否合格 判断过程能力是否满足技术要求