你可能感兴趣的试题

u控制图 c控制图  控制图 p控制图 np控制图

控制图 p控制图 np控制图

计点值控制图总体特性值服从泊松分布 计件值控制图总体特性值服从二项分布 计数值控制图总体特性值服从正态分布 计量值控制图总体特性值服从正态分布 计量值控制图总体特性值服从二项分布

np控制图 p控制图  -R控制图 c控制图 u控制图

-R控制图 c控制图 u控制图

np控制图 p控制图  控制图 c控制图 u控制图

控制图 c控制图 u控制图

u控制图 c控制图  控制图 p控制图 np控制图

控制图 p控制图 np控制图

样本量常规定为奇数 样本量常规定为偶数 受异常数据的影响较少 多用于现场需要把数据直接记入控制图进行控制的场合 受异常数据的影响较大

控制图原理的第一种解释,可用数学语言来描述,即小概率原理:小概率事件在一次试验中几乎不可能发生,若发生即判断异常 控制图是假设检验的一种图上作业,在控制图上每描一个点就是作一次假设检验 控制图上的控制界限就是区分偶然波动与异常波动的科学界限 将质量波动区分为偶然波动与异常波动并分别采取不同的对待策略,这是休哈特的贡献 常规控制图的实质是显示异常因素

np控制图 p控制图 X-R控制图 c控制图 u控制图

计点值控制图总体特性值服从泊松分布 计量值控制图总体特性值服从正态分布 计数值控制图总体特性值服从正态分布 计件值控制图总体特性值服从二项分布

计点值控制图总体特性值服从泊松分布 计件值控制图总体特性值服从二项分布 计数值控制图总体特性值服从正态分布 计量值控制图总体特性值服从正态分布 计量值控制图总体特性值服从二项分布

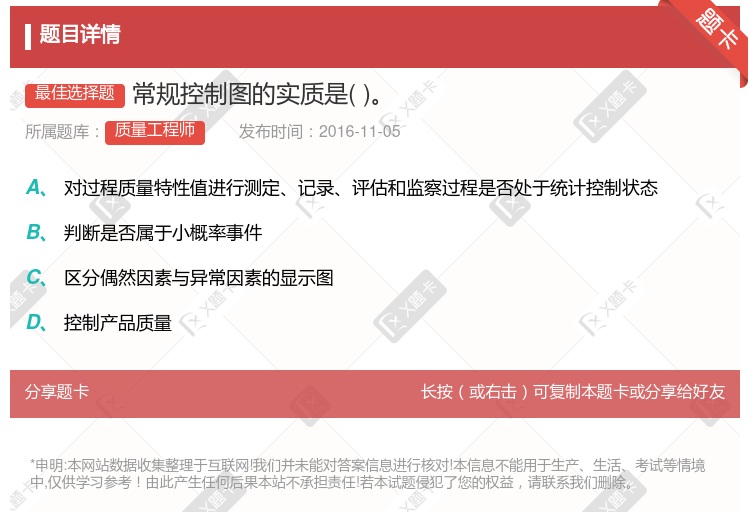

对过程质量特性值进行检测、记录、评估和检查,判断其过程是否处于统计控制状态 判断是否属于小概率事件 区分偶然因素与异常因素的显示图 控制产品质量

对于常规控制图,犯第一类错误的概率α约为0.27% 对于常规控制图,犯第二类错误的概率β约为1-0.27% 犯第二类错误的概率与过程分布及其变化的情况有关 界内点排列不随机的判异准则可以减小犯第二类错误的概率 增加样本量可以同时降低犯两类错误的概率

P不合格品率控制图 X-MR不合格品率控制图 U单位产品不合格数控制图 C不合格数控制图

对过程质量的特性值进行测定、记录、评估和监察规程是否处于统计控制状态 判断是否属于小概率事件 区分异常因素和偶然因素的显示图 控制产品质量

累计和控制图对发现过程的小偏移更有效 累计和控制图对发现过程的变异增大更有效 累计和控制图可以和常规控制图联合使用 和常规控制图联合使用时,增加累计和控制图后并不会增大原来犯第一类错误概率

先确定犯第一类错误的概率α 先确定犯第二类错误的概率β 常规控制图的α取得较大 常规控制图的β取得较小

对过程质量特性值进行测定、记录、评估和监察过程是否处于统计控制状态 判断是否属于小概率事件 区分偶然因素与异常因素 控制产品质量

控制图 p控制图 np控制图

控制图 p控制图 np控制图

-R控制图 c控制图 u控制图

-R控制图 c控制图 u控制图

控制图 c控制图 u控制图

控制图 c控制图 u控制图

控制图 p控制图 np控制图

控制图 p控制图 np控制图